آزمایشگاه و کنترل کیفیت

شرکت توسعه گاز با اعتقاد به این اصل اساسی که حفظ و ارتقای کیفیت بزرگترین پشتوانه هر تولید کننده خواهد بود و با بهره گیری از متخصصین مجرب و کار آزموده و با استفاده از دستگاه های اندازه گیری مدرن کلیه گازهای تولیدی را بطور دقیق و مستمر مورد تست و ارزیابی قرار داده و مانع از وجود هر گونه ناخالصی غیر مجاز در محصولات خود می گردد.

در شرکت توسعه گاز صرف نظر از نوع گاز درخواستی توسط متقاضی ابتدا سیلندرها توسط واحد کنترل کیفی بدقت مورد بررسیهای لازم قرار گرفته و با در نظر قرار دادن کلیه موارد مورد اشاره در استاندارد آزمون دوره ای و رنگ آمیزی سیلندر به شماره ۶۷۹۲ در صورت مطابقت مجوز شارژ صادر خواهد گردید و در غیر اینصورت موارد عدم انطباق مورد بررسی قرار گرفته و عملیات لازم بر روی سیلندر انجام پذیرفته،در صورت تأیید تحت شارژ قرار گرفته و در غیر اینصورت سیلندر مورد نظر معدوم و از چرخه شارژ خارج می گردند. بدیهی است عملیات فوق الاشاره در صورتیکه سیلندر دارای تاریخ تست دوره ای باشد قابل انجام خواهد بود.

پس از طی مراحل بررسی و تأیید سیلندر، مجوز شارژ برای آن صادر خواهد گردید.

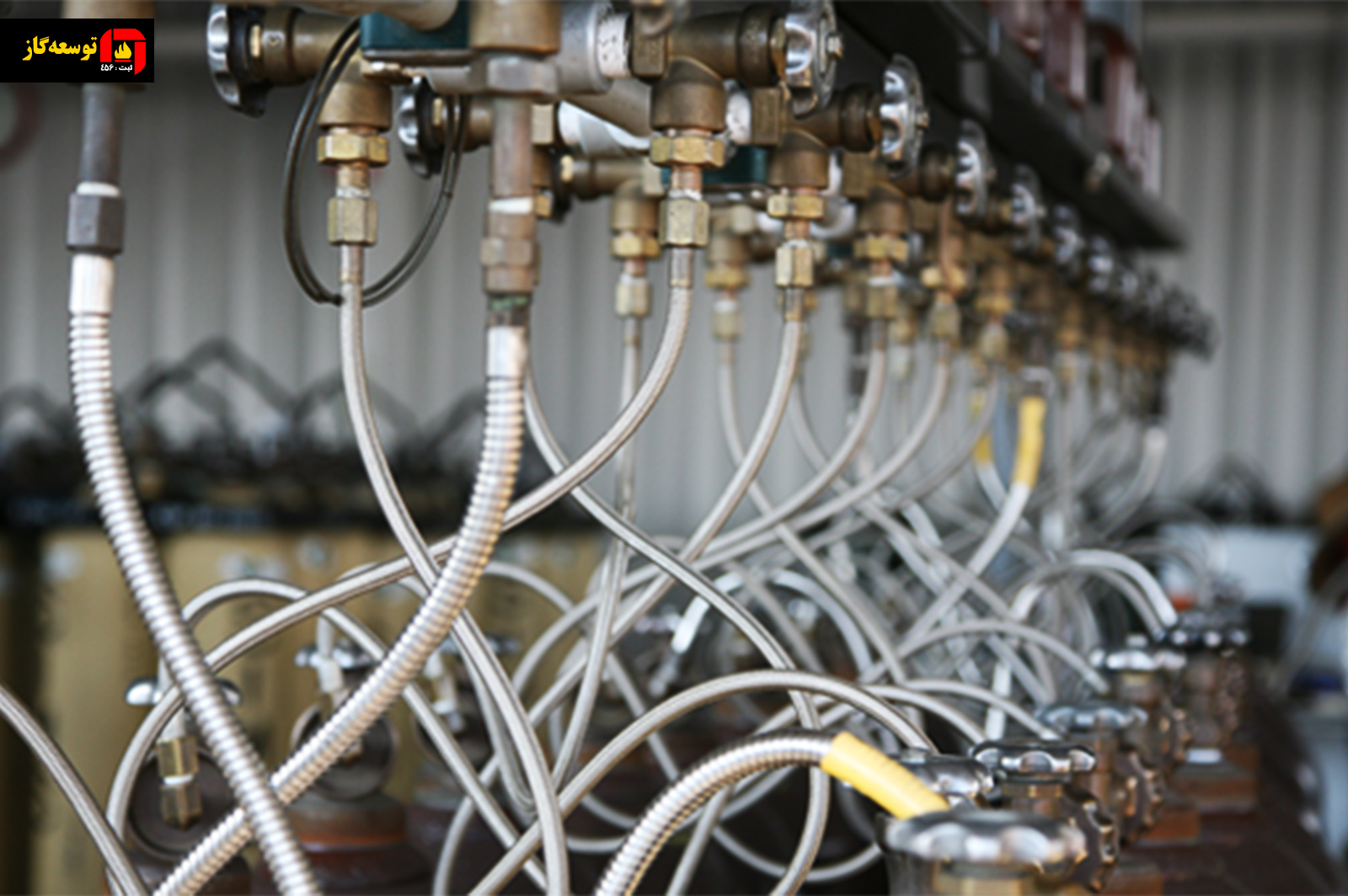

واحد کنترل کیفی شرکت بطور مداوم از خطوط شارژ گازهای مختلف در شرکت نمونه گیری نموده و آنرا مورد آنالیز قرار می دهد و پس از اتمام عملیات شارژ برچسب آنالیز روی سیلندر چسبانده خواهد شد. گازهای آزمایشگاهی خاص و گازهای کالیبراسیون که نیاز به خلوص در حد ppm و PPB دارند در نهایت دقت و کنترل مورد شارژ قرار می گیرند.

آزمایشگاه توسعه گاز، اولین و تنها دارنده گواهی تأیید صلاحیت بر اساس استاندارد ISO 17025 از سازمان ملی تایید صلاحیت ایران (NACI) در استان مرکزی است. آزمایشگاه توسعه گاز دارای دو بخش آنالیز گاز وتست هیدرواستاتیک است که با اتکا به کادر فنی مجرب و دستگاه های مجهز و منطبق بر استاندارد بین المللی، در زمینه آنالیز گاز و هیدروتست همراه با گواهینامه های معتبر آماده ارائه خدمات به صنعتگران، بیمارستان ها، آزمایشگاه ها، محققان محترم و … می باشد.

در آزمایشگاه توسعه گاز به اندازه گیری ناخالصی گازهای خالص جهت تعیین خلوص گاز و همچنین تعیین ترکیب درصد مخلوط های گازی و بازرسی و آزمون دوره ای سیلندرهای تحت فشار ، تجهیزات و شیرآلات که یکی از الزامات بسیار مهم در هنگام استفاده از سیلندرهای گاز می باشد، و آزمون دوره ای سیلندرهای فولادی بدون درز تحت استاندارد ISIRI 6792 تا فشار 375 بار و همچنین تست سیلندرهای CNGپرداخته می شود.

تست هیدرواستاتیک (بازرسی و آزمون دوره ای سیلندر های گاز) مطابق با استاندارد ISIRI 6792

بازرسی و آزمون دوره ای سیلندرهای بدون درز تحت فشار شامل مراحل زیر می باشد:

- شناسایی سیلندر و آماده سازی برای بازرسی و آزمون

- تخلیه فشار و باز کردن شیر

- بازرسی چشمی خارج سیلندر

- بازرسی چشمی داخل سیلندر

- بررسی وزن سیلندر

- بازرسی گلویی سیلندر

- آزمون فشار هیدرولیکی (تست هیدرواستاتیک)

- بازرسی شیر و دیگر متعلقات

- عملیات نهایی

- مردود و معدوم نمودن سیلندرهای غیرقابل استفاده

- شناسایی سیلندر و آماده سازی برای بازرسی و آزمون دوره ای قبل از اقدام به هر گونه عملیات، اطلاعات مربوط به سیلندر، محتویات و مالکیت آن باید مشخص شود

- تخلیه فشار و باز کردن شیر سیلندرهایی که داخل آن ها باید بازرسی شود یا تحت فشار آزمون قرار بگیرند، باید تخلیه فشار شده و شیر آن ها باز شود

- بازرسی چشمی خارجی سیلندر

اگر در بازرسی چشمی خارجی سیلندر ها صدمات، سوختگی به سبب تماس الکترود جوشکاری با بدنه سیلندر، تغییرات یا اضافات غیر مجاز، تو رفتگی ها، بریدگی ها، برآمدگی ها، ترک ها یا لایه لایه شدن ها، خوردگی بخصوص در پایه سیلندر، خرابی های دیگر مانند حک علائم غیرمجاز روی سیلندر، عدم ثبات در وضعیت عمودی دیده شود، سیلندر از چرخه مصرف خارج می گردد.

- بازرسی چشمی داخلی سیلندر

قبل از بازرسی چشمی داخلی، داخل هر سیلندری که دارای مواد خارجی یا علائم خوردگی بیش از حد تعیین شده باشد، باید توسط روش هایی مانند ساچمه پاشی ، جت آب ، جت بخار و دیگر روش های مناسب تمیز گردد. (باید در نظر گرفت که بعد از تمیز کاری سیلندر مجددا مورد بازرسی قرار گیرد). در این مرحله عیوب فیزیکی شامل فرورفتگیها، بریدگی ها، برآمدگی ها، ترک ها یا لایه لایه شدن ها، خوردگی دیواره داخلی و … مطابق با حدود تعیین شده در استاندارد بازرسی می شود.

- تایید وزن سیلندر

به منظور تعیین تفاوت بین وزن واقعی سیلندر و وزن اولیه حکشده روی شانه سیلندر، باید سیلندر را توزین کرد. در صورت کاهش وزنی بیش از 3% ، سیلندر باید مورد آزمون مکمل قرار گیرد. برای کاهش وزنی بیش از 5%، سیلندر از چرخه مصرف خارج می گردد.

- بازرسی رزوه های سیلندر

کامل بودن شکل دنده، تمیزی و عدم وجود براده و دیگر خرابی ها در این مرحله مورد بازرسی قرار می گیرد.

- آزمون هیدرواستاتیک یا انبساط حجمی (تست هیدرواستاتیک)

این آزمون به دو روش ژاکت آبی و بدون ژاکت آبی انجام می گردد. فشار آزمون باید از آنچه که روی شانه سیلندر به عنوان فشار پرکردن سیلندر حک شده است بدست آید. (در اکثر سیلندرها فشار تست نیز روی آن حک شده است). فشار آزمون برابر با 1.5 برابر فشار کاری حک شده بر روی گلویی سیلندر می باشد. نسبت انبساط حجمی دائمی سیلندر به انبساط حجمی کلی آن در آزمون هیدرواستاتیک، نباید بیش از میزان مشخص شده در داده های طراحی باشد

- بازرسی شیر

اگر مقرر گردد که سیلندر مجددا در چرخه مصرف قرار گیرد ، هر شیر باید به جهت تایید عملکرد و عدم نشتی در وضعیت بسته مورد بررسی قرار گیرد.

- عملیات نهایی

در این مرحله خشک کردن و تمیز کاری سیلندر، بستن مجدد شیر بر روی سیلندر، نشانه گذاری و درج تاریخ انجام آزمون، رنگ آمیزی و … انجام می گردد. خشک کردن و تمیز کاری داخل سیلندر باید بلافاصله بعد از آزمون هیدرواستاتیک به لحاظ عدم وجود آب و آلاینده مورد بازرسی قرار گیرد و بطور کامل خشک شود. (دمای خشک کردن نباید از 300 درجه سانتیگراد تجاوز نماید).

- بستن شیر

بستن شیر باید مطابق با استاندارد ISO13341 صورت پذیرد.

- نشانه گذاری

نشانه گذاری سیلندر باید نزدیک علامت بازرسی و آزمون قبلی حک شده و حاوی اطلاعات و شرایط ارائه شده در زیر باشد . نشان مرجع بازرسی یا آزمایشگاه مجازی که سیلندر در آن مورد آزمون قرارگرفته است. تاریخ آزمون (این تاریخ باید بصورت ماه و سال باشد). این نشانه گذاری باید با عمقی کمینه 0.2 میلی متر و بر روی قسمتی از سیلندر که ضخامت آن بیشتر از بدنه سیلندر است، انجام شود.

- رنگ آمیزی و شناسایی

در صورت نیاز هر سیلندر باید رنگ آمیزی مجدد شود. رنگ آمیزی و شناسایی محتویات سیلندر باید مطابق با استانداردهای ملی ایران از جمله استاندارد ISIRI 712 انجام شود.

- مردود و معدوم نمودن سیلندرهای غیرقابل استفاده

سیلندر مردود شده نباید تحت هیچ شرایطی مجدداً به چرخه مصرف بازگردد و باید در مرکز آزمون به یکی از روش های زیر معدوم گردد:

- پرس کردن سیلندر به وسیله ابزار مکانیکی

- ایجاد یک سوراخ با شکل غیر مشخص و بی قاعده بر روی شانه سیلندر

- سوراخ کردن بدنه سیلندر در سه نقطه

- برش نامنظم گلویی سیلندر

تست نشت هالوژن و هلیوم

از گاز ردیاب برای تشخیص محل و شدت نشت استفاده می کند. در صورت تشخیص نشتی، سیستم توسط گاز هالوژن شارژ می شود. پروب آشکارساز نشت هر مفصلی را که در معرض آن قرار گرفته است را حس می کند. از یک کاوشگر لولهای تشکیل شده است که ترکیبی از گاز هالوژن نشتشده و هوا را به داخل دستگاهی میکشد که به مقدار کمی هالوژن حساس است. تست هلیوم دو روش دقیق تر دیگر در تشخیص نشتی دارد. این روش ها حالت Tracer و Closed System هستند. مدل ردیاب شامل یک خلاء است که روی سیستم با هلیوم اسپری شده در سمت بیرونی برای تشخیص نشتی کشیده شده است. مدل هود یا سیستم بسته مدلی است که در آن سیستم با پوشاندن آن با هلیوم غلیظ آزمایش می شود. این دقیق ترین روش است و تنها روشی است که توسط بخش V کد ASME به عنوان یک روش قابل سنجش پذیرفته شده است. سازندگانی که از مهر و موم هرمتیک استفاده می کنند معمولاً باید از روش هود برای تشخیص نشتی استفاده کنند. این سیستم توسط هلیوم در یک محفظه احاطه شده است. سپس این سیستم به آشکارساز نشت هلیوم متصل می شود، که اجزای داخلی سیستم را به خلاء نزدیک به صفر مطلق می کشاند.